5、可根据丝杠螺距、传动比,来设置显示比例因子,亦可以通过示教操作功能由数控系统自动计算出显示比例因子,操作非常简便。

当用户要对系统进行位置示教或参数修改操作时,需要输入正确的用户密码,否则只能查看参数或进行修改当前位置操作,详见相关章节说明。

~30,每个程序最多有15个工步,每个工步最大设定工件数为999。另外还有1个单工步程序,程序号为0。2.3电气规格系统供电电源:输入电压: DC5V±10%

l实施安装、配线,务必关闭电源(例:安装编码器)。l电源端子的误接、输入输出线连接不当、输出线短路等是造成系统重大损伤的原因。所以在通电之前,要认真检查电源和接地、输入输出线是否正确连接。l请使用我们标配的开关电源供电。l在电柜中强弱电用金属软管分开,并将金属软管接大地。l请勿在高温、结露、有尘埃、油烟、导电性粉尘、腐蚀性气体、可燃性气体的场所使用。

C:当前工步实际折弯重复次数。光标移动到此位置,可以重新设定已重复次数。单步运行时,当已重复次数大于或等于表格中预设的重复次数后,系统控制折弯机停止运行,必须重新设定已重复次数或预设重复次数后才能重新运行系统。#:分子为当前折弯程序实际循环次数,分母为程序设定的总循环次数。

X轴、Y轴的当前实际位置值,其显示单位可以在参数界面中设置。C项显示的是当前工步折弯程序已重复执行的次数。多步运行时,主画面多一项工件计数显示(#),左边的分子是已完成工件数,右边的分母是预设工件数。光标移动到此位置,可以重新设定工件计数的分子和分母。多步运行时,折弯一次工步重复执行次数加一,当前工步的已重复执行次数达到预设重复次数后,自动运行到下一工步。所有工步执行完,工件计数的已完成数加一,并自动回到第一工步继续执行。当工件计数的已完成数大于或等于预设值后,系统控制折弯机停止运行,必须重新设定工件计数的已完成数或预设值后才能重新运行系统。运行状态下,系统不允许用户进行界面切换,只有按下停止按钮后,系统才允许进行不同界面的切换。a4.2程序选择在主画面中,点按屏幕左上角“P”后面的程序号,可以选择不同的用户程序。

个程序,用户只能选择某个程序,可以对选择的程序进行编辑。但不可以增加或删除程序,每个程序最多

ST:表示本程序总的工步数。可以通过设定当前程序的总步数(画面中STEP:3),直接增减工步。多工步可以滚动显示;#:表示在折弯中,本程序的总的循环执行次数。分子为实际已循环次数,分母为设定的总循环次数;

值与其修正值的代数和。:表示所折板料的厚度,此板厚值会参与角度自动计算,所以务必正确输入所用板料的板厚值;表格上方的一排符号与主画面中的含义相同。编辑完成,按“返回”按钮,程序将自动保存后,退出程序编辑界面,返回主画面。4.4

按钮,对X轴或Y轴做正向或反向的点动移轴操作。屏幕右下方有“保压延时T1”和“卸荷延时T2”的设置,还有“上停T3”延时设置,所谓上停延时,是指连续折弯机时,每次回到上死点开始,延时一个时间T3

后,再使滑块向下,折下一刀,以给操作人员足够的放置工件的时间。修改屏幕下方的X0或Y0的值,可以立即修改X轴或Y

轴的当前座标位置值。若参数界面中的密码已打开,则还会看到有X1和Y1两个数值,这是用于“示教操作”的。关于“示教操作”:由于我们检测X、Y位移使用的是增量式光电编码器,其输出信号是脉冲信号,而系统显示的单位是mm或

,加之一定的机械传动比,这里面就存在着一个对应的比例关系,即编码器检测到一个脉冲,对应到X轴(或Y轴)移动了多少mm或inch的位移,对于确定的机械结构,这种关系就是一个确定的值,我们用一个分数(A/B)来表示,A称为比例因子分子,B称为比例因子分母。则有如下公式:位移量=测得的脉冲数×(A/B)A和

B=编码器线数×编码器倍频常数×显示分辨率其中: 丝杆螺距的单位可以是mm,也可以是inch,只是所有单位要统一;

,填入系统的用户参数表中,前提是需要知道丝杆螺距、传动比、编码器线数等系统参数,而这对某些人来讲,可能有一定的难度。

,将光标移动到X0处,将50.6输入进去,按下回车键确认;2、继续正向点动X轴,到达另一坐标位置,通常取得销大一些,精确测量出此时X轴的实际尺寸,譬如316.8mm,将316.8

输入到图中的X1处,按下回车键确认;3、此时系统便会根据此X0、X1的值自动计算出X轴的比例因子分子与分母,自动填入系统参数中。

轴示教与X轴类似,只是要求显示的分辨率更高一些。“修改当前位置”操作注意事项:1、修改当前位置操作必须在电机停止状态操作;

、初次设定参数时,系统必须先设定机床参数,然后再设定当前位置。否则显示的位置值可能会发生变化。3、若断电时,电机仍在运动,或者断电后,X轴(或Y轴)的位置发生了变化,则重新开机后,系统当前位置的显示是不正确的,必须进行“修改当前位置操作”。

3、示教操作要求在用户密码已打开的情况下操作。4、正确的机床操作规范是:每次开机,首先检查“系统当前位置显示”是否正确,若不正确,应立即进行“修改当前位置”操作,然后再换一个位置,再一次检查“系统当前位置显示”是否正确,若还不正确,则须考虑系统“示教操作”。

光标移动到任何一个参数上,屏幕左下角会显示此参数的含义,以及取值范围。所有参数必须在停止状态下以及用户密码已经被打开的状态下才能设定,运行状态下不能修改参数。

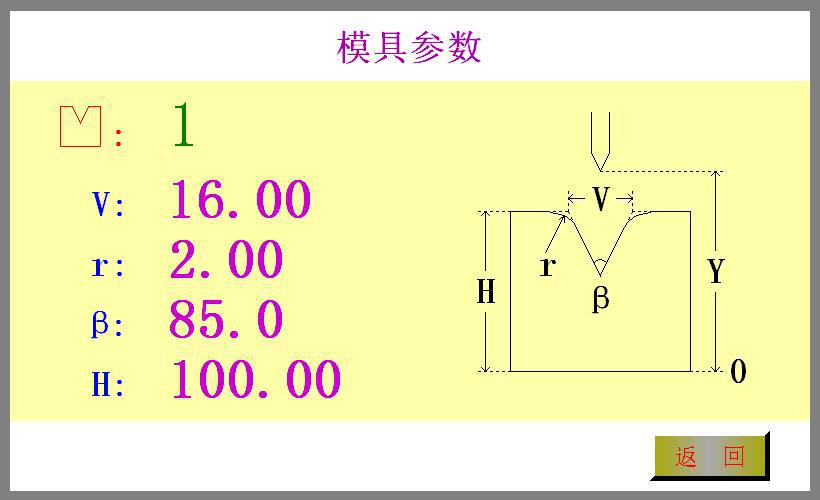

1、请正确输入各模具号的所有参数,模具参数的正确与否,会直接影响到折弯角度的自动计算精度;

轴电机是否能正常运行,同时观察系统显示是否正常变化,电机运行方向是否正确。如果电机不能正常运行,首先检查有无接线错误或接头松动,仍不能解决问题时,请与专业人员或机床厂家联系,进行相关电气检查。若方向反,则可在参数界面中修改相关参数后重新再试;3、点动电机停在任一位置后,用尺子测量实际位置与系统显示是否一致,注意选择至少不同的二点位置,且二点跨距越大越好。同时,观察二点的实际位置差值与系统显示的二点位置差值是否一致。如果实际位置不正确,而二点差值与系统显示的差值一致,则说明系统比例因子参数是正确的,而当前位置不正确。只要直接在点动画面中修改X0(或Y0)的值,进行修改当前位置操作便可。SNC-51配伺服方式时,可以进行重新找参考点操作。

注意:SNC-51系统在掉电时,能对当前位置自动进行记忆,使得下次开机时,无需设定当前位置,便可直接进行加工。但若机械部分在断电状态下发生了移动,或者上次掉电瞬间,机械部分由于惯性,还处于运动状态,则SNC-51系统所记忆的位置便不正确了。所以无论何时,系统重新开机,都应检验一下当前位置是否正确,若不正确,应进行一次“设定当前位置”操作。对于SNC-51配伺服的系统,还可以直接进行一次找参考点操作,或者在参数部分设置成上电自动找参考点的运行方式,详见参数部分说明。

丝杆螺距:公制单位是毫米,英制单位是英寸。编码器与传动丝杆之间的减速比:传动丝杆转一圈编码器转的圈数。Pn-002X轴显示比例因子分母(除法因子)