电液伺服阀由于其高精度和快速控制能力,除了航空航天和军事装备普遍使用的领域外,在机床、塑料、轧钢机、车辆等各种工业设备的开环或闭环的电液控制系统中。特别是系统要求高的动态响应、大的输出功率的场合获得了广泛应用。

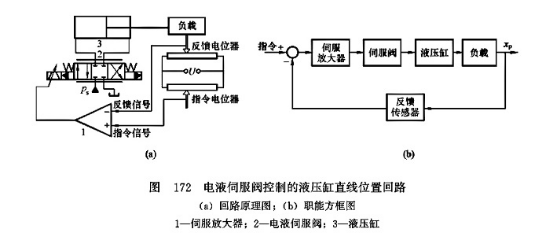

(1)电液伺服阀的位置控制回路。图172所示为电液伺服阀控制的液压缸直线 (a)所示为其原理图,图172 (b)所示为其职能方框图。当系统由指令电位器输入指令信号后,电液伺服阀2的电气机械转换器动作,通过液压放大器(先导级和功率级)将能量转换放大后,液压源的压力油经电液伺服阀向液压缸3供油,驱动负载到预定位置,反馈电位器(位置传感器)检测到的反馈信号与输入指令信号经伺服放大器1比较,使执行器精度运动在所需位置上。

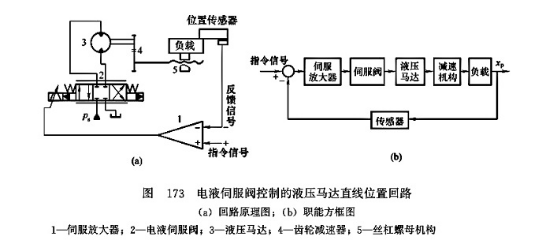

图173所示为电液伺服阀控制的直线 (a)所示为其原理图,图173 (b)所示为其职能方框图。当系统输入指令信号后,由能量转换放大,液压源的压力油经电液伺服阀2向3供油,齿轮减速器4和丝杠螺母机构5将马达的回转运动转换为负载的直线运动,位置传感器检测到的反馈信号与输入指令信号经伺服放大器1比较,使负载精度运动在所需位置上。

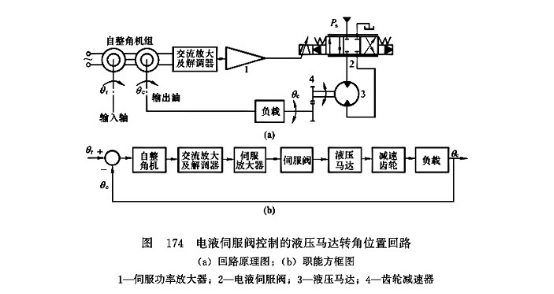

图174所示为电液伺服阀控制的转角位置回路,图174 (a)所示为其原理图,图174 (b)所示为其职能方框图。它采用白整角机组作为角差测量装置(3根线表示定子绕组的引出线根线表示转子绕组的引出线,通过圆心的点画线表示转轴),输入轴与发送机轴相连,输出轴与接收机相连。自整角机组检测输入轴和输出轴之间的角插,并将角差转换为振幅调制渡电压信号,经交流放大器放大和解调器解调后,将交流电压信号转换为直流电压信号,再经伺服功率放大器l放大,产生一个差动电流去控制电液伺服阀2,液压能量放大后,液压源的压力油经电液伺服阀2向3供油,马达通过齿轮减速器4驱动负载作回转运动,经上述反馈信号与输入指令信号的比较,使负载精确运动在所需转角位置上。

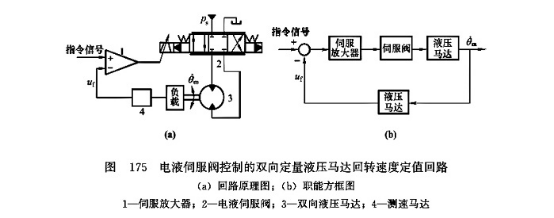

(2)电液伺服阀的速度控制回路。图175所示为利用电液伺服阀控制双向定量回转速度保持一定值的回路,图175 (a)所示为其原理图,图175 (b)所示为其职能方框图。当系统输入指令信号后,电液伺服阀2的电气机械转换器动作,通过液压放大器(先导级和功率级)将能量转换放大后,液压源的压力油经电液伺服阀向双向3供油,使驱动负载以一定转速工作;同时,测速电动机(速度传感器)4的检测反馈信号uf与输入指令信号经伺服放大器1比较,得到的误差信号控制电液伺服阀的阀口开度,从而使执行器转速保持在设定值附近。

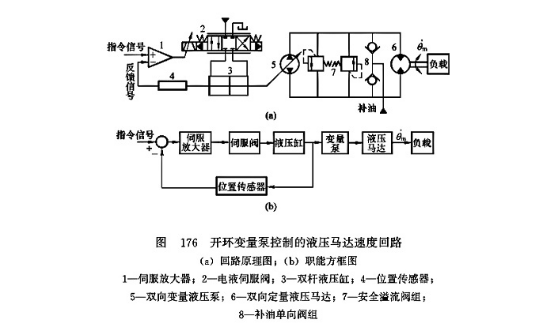

图176所示为开环变量泵控制的速度回路,图176 (a)所示为其原理图,图176 (b)所示为其职能方框图。双向变量液压泵5、双向定量6及安全溢流阀组7和补油单向阀组8组成闭式油路,通过改变变量泵5的排量对6调速。而变量泵的排量调节通过电液伺服阀2控制的双杆液压缸3的位移调节来实现。执行元件及负载与电液伺服闷控制的液压缸之间是开环的。当系统输人指令信号后,控制液压源的压力油经电液伺服阀2向双杆液压缸3供油,使液压缸驱动变量泵的变量机构在一定位置下工作;同时,位置传感器4的检测反馈信号与输入指令信号经伺服放大器1比较,得出的误差信号控制电液伺服阀的阀口开度,从而使变量泵的变量机构即变量泵的排量保持在设定值附近,最终保证6在希望的转速值附近工作。

图177所示为闭环变量泵控制的速度回路,图177 (a)所示为其原理图,图177 (b)所示为其职能方框图。其中油路结构与图176所示开环变量泵控制的速度回路基本相同,所不同的是在负载与指令机构间增设了测速电动机(速度传感器)9,从而构成一个闭环速度控制回路。因此其速度控制精度更高。

(3)电液伺服阀的力和压力控制回路。图178 (a)所示为电液伺服阀的力控制回路.油源经电液伺服阀2向双杆液压缸3供油,液压缸产生的作用力施加在负载上,力传感器4的检测反馈信号与输人指令信号经伺服放大器1比较,再通过电液伺服阀控制缸的动作,从而保持负载受力的基本恒定。图178(b)所示为维持双杆液压缸两腔压力差恒定的控制回路,当电液伺服阀2接受输入指令信号并将信号转换放大后,使双杆液压缸3两腔压力差达到某一设定值。缸内压力变化时,液压缸近旁所控制的压差传感器5的检测反馈信号与输人信号指令经伺服放大器1比较,再通过电液伺服阀控制缸的动作,从而保持液压缸两腔压差的基本恒定。图178(c)所示为电液伺服阀的力和压力控制回路的职能方框图。

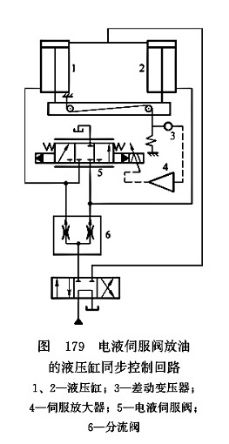

(4)电液伺服阀的液压缸同步控制回路。图179所示为利用电液伺服阀放油的液压缸同步控制回路。分流阀6用于粗略同步控制,再用电液伺服阀5根据位置误差检测器(差动变压器)3的反馈信号进行旁路放油,实现精确的同步控制。该回路同步精度高(达0.2mm),可自行消除两缸位置误差;伺服阀出现故障时仍可实现粗略同步。伺服阀可采用小流量阀实现放油,但成本较高,效率较低,适用于同步精度要求较高的场合。

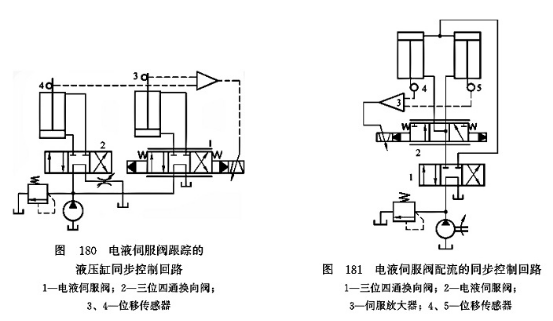

图180所示为利用电液伺服阀跟踪的液压缸同步控制回路。电液伺服阀1控制阀口开度,输出一个与换向阀2相同的流量,使两个液压缸获得双向同步运动。该回路同步精度高,但价格较贵。适用于两液压缸相隔较远,有要求同步精度很高的场合。

图181所示为利用电液伺服阀配流的同步控制回路。电液伺服阀2根据位移传感器4和5的反馈信号持续地调整阀口开度,控制两个液压缸的输人或输出流量,使它们获得双向同步运动。该回路的特点与图175所示回路相同。

在进行电液伺服阀维修操作前,需要对操作者进行安全培训和液压系统的排空、排气工作。同时,需要使用符合规定的工具和材料,避免损坏电液伺服阀和液压系统。

涡轮流量计传感器是吸取了国内外流量仪表先进技术经过优化设计,具有结构简单、轻巧、精度高、复现性好、反应灵敏,安装维护使用方便等特点的新一代涡轮流量计,广泛用于测量封闭管道中与不锈钢1Cr18Ni9Ti、2Cr13及刚玉Al2O3、硬质合金不起腐蚀作用,且无纤维、颗粒等杂质,工作温度下运动粘度小于5×10-6m2/s的液体,对于运动粘度大于5×10-6m2/s的液体,可对流量计进行实液标定后使用。若与具有特殊功能的显示仪表配套,还可以进行定 按传感器结构分类 1、轴向型(普通型),叶轮轴中心与管道轴线重合,是涡轮流量计的主导产品,有(DN10~DN600)。 2、切向型。叶轮轴与管道轴线垂直,流体流向叶片平面的冲角为90°,适用于

1 引言 在信号处理领域,DSP技术的应用越来越广泛,基于DSP的信号采集处理平台不断出现。常见的DSP信号采集处理平台利用总线进行数据采集,总线上多个设备的数据传输经常相互冲突。ADI公司的Tiger SHARCl01型DSP(简称TSl01)只有总线和链路口可以与外设通信,基于缓解总线冲突的目的,笔者设计了一种以现场可编程门阵列(FPGA)作为数据接口缓冲器,避开总线的链路口将多个A/D转换器采集到的数据传送到TSl01。由FPGA完成多个多路A/D转换器采集数据的缓冲排序,并形成符合TSl01链路口传输协议的数据流,送到TSl01的链路口。该设计实现了链路口与其他非链路口外部设备的通信。减少了TSlOl

数据采集电路设计 /

在我们实际使用测厚仪的时候,通常会遇到测量不够精确的问题,以下是我公司分析的六中原因,仅供参考: (1) 基体金属和覆盖层的表面粗糙度影响测量的精度,粗糙度增大,影响增大。; (2)试样的曲率对测量有影响,这种影响将随曲率半径的减小明显地增大; (3) 覆盖层厚度大于25μm时,其误差与覆盖层厚度近似成正比 (4) 基体金属的电导率对测量有影响,它与基体金属材料成分及热处理方法有关; (5) 涡流测厚仪对式样测定存在边缘效应,即对靠近式样边缘或内转角处的测量是不可靠的; (6) 任何一种测厚仪都要求基体金属有一个临界厚度,只有大于这个厚度,测量才不会受基体金属厚度的影响;

本文介绍一种带I2C通信接口的数字温度传感器SD5075来实现测温功能。阐述了其软件和硬件设计方案,该测温装置的温度分辨率0.1℃,测温精度在-40℃~ +100℃范围内典型误差小于 0.5℃。 用传统的水银或酒精温度计来测量温度,不仅测量时间长、读数不方便、而且功能单一,已经不能满足人们在数字化时代的要求。本文提出了一种新型的数字式温度测量电路的设计方案。杭州晶华微电子有限公司最新研制了一款高精度数字温度传感器芯片SD5075,兼容ADT75/LM75A/TMP75,且价格更低,精度更高,可替代性好,本文将重点介绍。 系统组成: 整个系统由数字温度传感器、单片机、显示、按键和电源这几个部分组成。电路设计见下图:

高成本低的测温方案介绍 /

在GPU无法满足复杂数据集要求的情况下,英特尔通过其基于CPU的解决方案提供检测结果。 Madhu Nair博士和Asha Das博士即将取得巨大突破,即利用人工智能(AI)模型在从患者组织样本中获取的扫描图像中检测乳腺癌细胞。 然而,这两位来自印度的研究人员面临着巨大的挑战。通常,他们需要花费数月的时间,艰难地教他们的AI模型去准确地识别癌细胞。而Das与她的团队经常需要耗费数周来审阅高分辨率、百万像素的图像,并逐一标记出癌变区域。 因此,该团队需要一个能够在无人监督的情况下,准确、快速扫描这些图像的解决方案。 针对这种情况,英特尔提供了帮助。 2022年,来自印度科钦科技大学人工智能与计算机视觉实验室的研究人员

检测乳腺癌 /

精确的RF功率管理是现代无线发射器的热点话题,从基站的功率放大器保护到移动应用中的延长电池使用时间,它都有很多的优点。RF功率监测器,比如对数放大器,允许RF功率测量系统在一个较宽的范围监控和动态调整发射功率。尽管近几年来功率监测的精度已经有了很大改进,但是对于像那些需要高功率发射的应用甚至受到0 dB功率监测误差微小变化引起的显著影响。因此促使不断提高检测器性能。 将对数放大器和温度传感器结合起来是一种可行的设计温度补偿方案,以显著减小RF功率管理中两项主要误差因素的作用 温度和制造工艺变化。在某些情况。